射出成形機における不良品予測と工場ダッシュボードでの可視化

射出成形機における不良品予測と工場ダッシュボードでの可視化

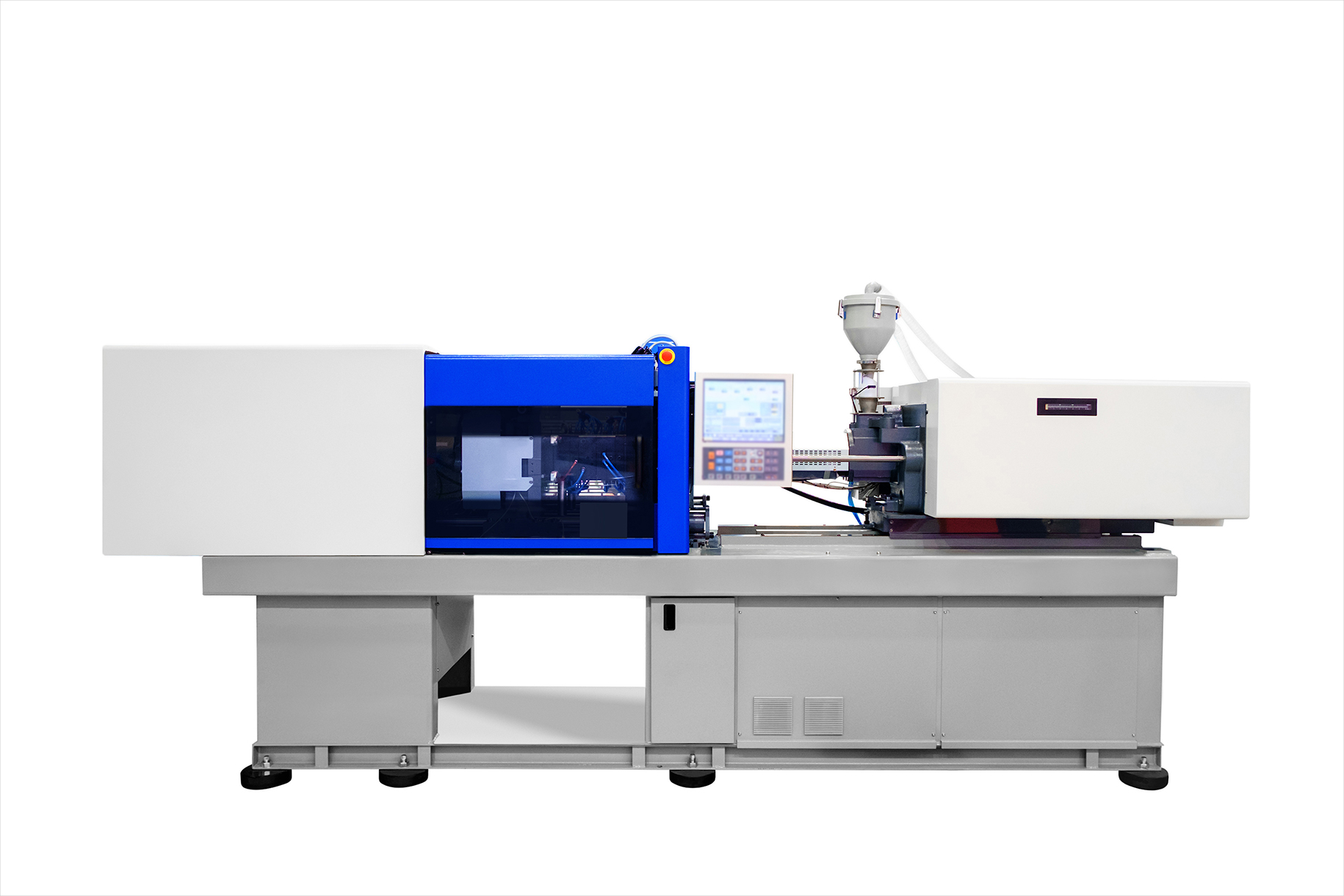

自動車部品工場の射出成形機において、不良品を予測するAIとその判断根拠を示すAI(説明可能なAI ※1)を作成しました。射出成形機(樹脂加工機)を使用した製造工程においては、設備がどのような状態のときに不良品が発生しているか分からないという課題がありました。加えて、製品検査のために射出成形機1台ごとに検査員一人が張り付きで目視チェックを行っていましたが、短い作業時間(サイクルタイム)では不良品の見逃しがありました。

これに対して、不良品発生の予測にAIを活用するとともに、要因まで特定できるようにAIの判断根拠をダッシュボードに可視化。AIが不良品予測した製品だけ人間が検査するワークフローを構築することにより、全数検査を不要にしました。検査工数が大幅に削減され、検査員は多台チェックが可能になり、生産性向上につながりました。

[ プロジェクトのポイント ]

- 製造ショットごとのデータと検査結果からAIが不良品を予測

- AI予測と目視確認の共存による生産性向上

- 不良品予測とその判断根拠をダッシュボードで可視化

提示された課題

- 射出成形機(樹脂加工機)から製造される製品において、ときに不良品(欠け、湯ジワ、フクレ、ヒケ ※2)が製造されていたが、設備がどのような状態のときに発生しているのか不明瞭だった

- すべての射出成形機に人が張り付いて製品の全数検査をしていたが、短い作業時間では見逃しがあった

- AIによる不良品予測をもとに、人間が現場対応できるようなシステム構築が必要

問題解決までのアプローチ

本プロジェクトは大きく5つのフェーズに分けられます。現在までにフェーズ4まで進行しており、フェーズ5に取り組んでいるところです。

1. 不良品が発生する要因を分析

製造ショットごとのプロセスデータを学習データとして、そこに紐付けられた検査結果から、不良品発生に影響するパラメータ(変数)の重要度と発生条件を抽出しました(要因分析)。これにより、不良品が発生しやすい設備の箇所や状態が明らかになり、品質改善の示唆を与えることができました。

・インプット(説明変数) :製造ショットごとのプロセスデータ、10msec単位で取得される波形データ(PLC、DCS、MESなどに蓄積)

・アウトプット(目的変数):検査結果についてのデータ

2. 不良品を予測するAIモデルを作成

フェーズ1で明確にした不良品発生に影響するパラメータ(変数)を学習データとして、そこに紐付けられた検査結果から不良品発生を事前に予測するAIモデルを作成しました。要因分析によってAIの予測精度を向上させながら取り組みました。

3. 本番環境でのAIモデル作成

新たに本番環境において、射出成形機の製造ショットごとのデータを収集して、不良品発生を予測するAIモデルを作成しました。不良品(欠け、湯ジワ、フクレ、ヒケなど)が発生した際に、どの変数がもっとも影響を与えているかを割り出した上で、不良品が発生しそうなタイミングをAIが予測します。

4. 可視化システムの開発

不良品発生が予測されたタイミングを、「現場で作業をしている技術者が一見してわかるように可視化して欲しい」というニーズから、ダッシュボード「MotionBoard for SkyAI」(※3)を開発しました。これは、製造現場において、不良品予測するAIの判定結果と、不良品が発生した際の要因となるパラメータ(変数)をリアルタイムで可視化します。ほかにも、良品と不良品のデータの比較や、月/週/日単位での製造データの変化を、グラフで確認することができるダッシュボードです。

5. 実運用に向けた最終調整

実運用にむけたAIの精度向上に取り組むとともに、現場実装に向けてシステム構築を含めた最終調整を行なっています。

[ プロジェクト概要 ]

クライアント名 自動車部品メーカー様

プロジェクト開始時期 2018年4月

[ 関連リンク ]

AIカスタマイズソリューション

https://skydisc.jp/solution/

製造現場へのAI導入を推進するスカイディスク、不良品予測AIと理由のわかるAIを1画面で同時表示

https://skydisc.jp/information/1622/

AI不良品検知 理由説明 スカイディスク、まず車部品製造で(日本経済新聞 2019/9/18)

https://www.nikkei.com/article/DGKKZO49899560X10C19A9LXC000/