製造ラインにおける機器稼働と人員配置を最適化して生産性向上

製造ラインにおける機器稼働と人員配置を最適化して生産性向上

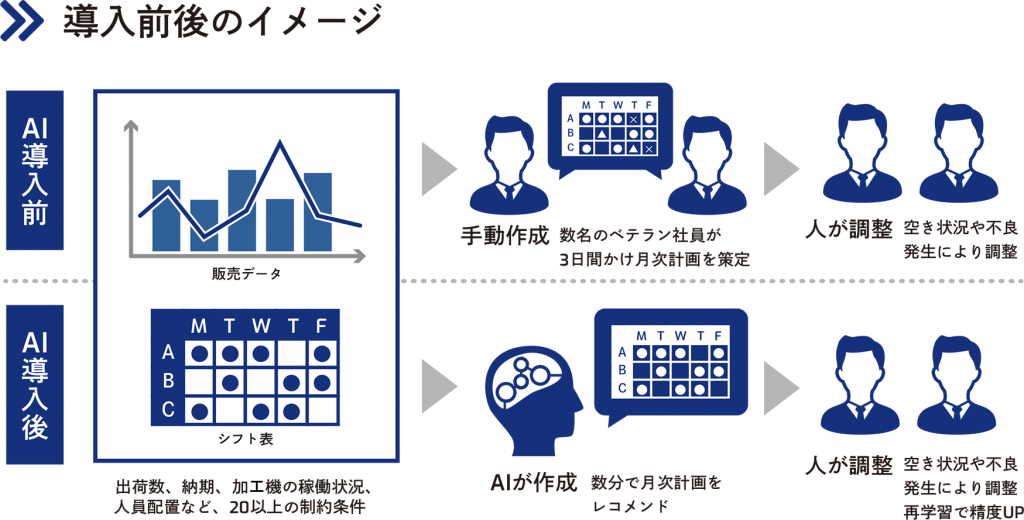

生産計画を策定するAIを作成します。ある自動車部品工場では、5〜6名のベテラン社員が月次ごとに加工ラインの生産計画を立てていました。この計画策定の作業をAI化し、与えられた制約条件を満たす生産計画をAIがレコメンドします。

制約条件には、出荷数、納期、機器ごとの能力、設定切替によるタイムロス、人員配置など20以上がありました。まずは現場ヒアリングで暗黙知化された条件を洗い出します。制約条件と目的関数を定式化し、数理最適化により生産計画を最適化。製造ラインの生産性向上を目指します。

[ プロジェクトのポイント ]

- 暗黙知化した制約条件を整理・定式化

- AIモデルによる数理最適化によって生産計画を最適化

提示された課題

- ベテラン社員5~6名が丸3日間をかけて、経験則をもとに生産計画を策定していた

- 不良品発生などにより計画は日々修正され、機器に空きがある日もあれば、作業員に残業が発生する日もあった

- 過去にシステム化も検討されたが、20以上ある制約条件が反映できなかった

問題解決までのアプローチ

本プロジェクトは大きく3つのフェーズに分けられます。今後実施する予定のフェーズを紹介します。

1.制約条件を選定

まずは現場ヒアリングで、暗黙知化した制約条件を洗い出して整理します。その後、それぞれの制約条件と目的関数を定式化します。

2.最適な生産計画を策定するAIモデルを作成

過去実績を学習データとして、最適な生産計画をレコメンドする数理最適化モデルを作成します。

・インプット(説明変数) :機器ごとの制約条件、製品の注文数・納期、人員シフトなど

・ アウトプット(目的変数):月次の生産計画(機器ごとに加工する製品数)

3.実運用に向けた最終調整

実運用にむけたAIの精度向上に取り組むとともに、反映する制約条件を見直します。

また、現場実装に向けてシステム構築を含めた最終調整を行ないます。本事例では、基盤システムに組み込む形で提供する予定です。

[ プロジェクト概要 ]

クライアント名 自動車部品メーカー様

プロジェクト開始時期 2020年1月

[ 関連リンク ]

AI生産スケジューラ「最適ワークス」(SaaSプロダクトとして提供)

https://saiteki.works/

AI生産スケジューラ「最適ワークス」による中小製造業向けDX支援事業が経済産業省ものづくり補助金〔ビジネスモデル構築型〕に採択

https://skydisc.jp/information/3199/

AI生産スケジューラ「最適ワークス」による中小製造業向けDX支援【35社限定】

https://skydisc.jp/information/3189/